PROGRAM OPERACYJNY INTELIGENTNY ROZWÓJ OSI PRIORYTETOWA 2:

WSPARCIE OTOCZENIA I POTENCJAŁU PRZEDSIĘBIORSTW DO PROWADZENIA DZIAŁALNOŚCI B+R+I

DZIAŁANIE 2.3: INTERNACJONALIZACJA PRZEDSIĘBIORSTW

PODDZIAŁANIE 2.3.5 DESIGN DLA PRZEDSIĘBIORCÓW

Tytuł projektu: „Opracowanie projektów oraz wdrożenie do produkcji interaktywnych (3D) oraz ekologicznych opakowań do żywności, typu LunchBox”

Cel projektu i planowane efekty: Celem projektu jest opracowanie i wdrożenie do praktyki gospodarczej serii interaktywnych (3D) i ekologicznych opakowań do żywności typu LunchBox. Rezultatem projektu będzie nowa wzorniczo seria opakowań, która cechować się będzie:

interaktywnością – zawierać będzie el. 3D (edukacyjne, komiksowe),

ekologicznością – powstanie z kartonu makulaturowego,

nowoczesny design,

elementy edukacyjne – modele 3D, gry,

funkcjonalność – folia zabezpieczająca żywność.

Wnioskodawca będzie producentem wyżej opisanej serii opakowań, w wyniku czego zaoferuje innowacyjny, o niespotykanym dotąd designie, a dodatkowo zgodny z oczekiwaniami rynku, produkt. Wnioskodawca tym samym wejdzie na poziom konkurencji innowacyjnej, w miejsce konkurencji cenowej.

Wartość projektu: 1 450 662,00 PLN

Dofinansowanie projektu z UE: 730 990,00 PLN

Sprawozdanie dotyczące wykonania gotowych do produkcji seryjnej interaktywnych (3D) oraz ekologicznych prototypów opakowań do żywności typu lunch-box

1. Zakres prac

- Analiza projektów opakowań pod kątem użyteczności oraz ergonomii.

- Analiza technologiczna związana z przygotowaniem do produkcji opakowań:

- format użytków,

- podłoże drukowe,

- sposób obróbki wykończeniowej,

- sposób uszlachetnienia,

- rodzaje zintegrowanych z opakowaniem elementów 3D,

- technologia wykonania elementów 3D,

- technika drukowania,

- technologia drukowania (ilość kolorów, model koloru).

- Wykonanie projektów technicznych wykrojników do poszczególnych serii opakowań Lunch-Box wraz z ergonomicznym projektem wzmocnienia szkieletowego.

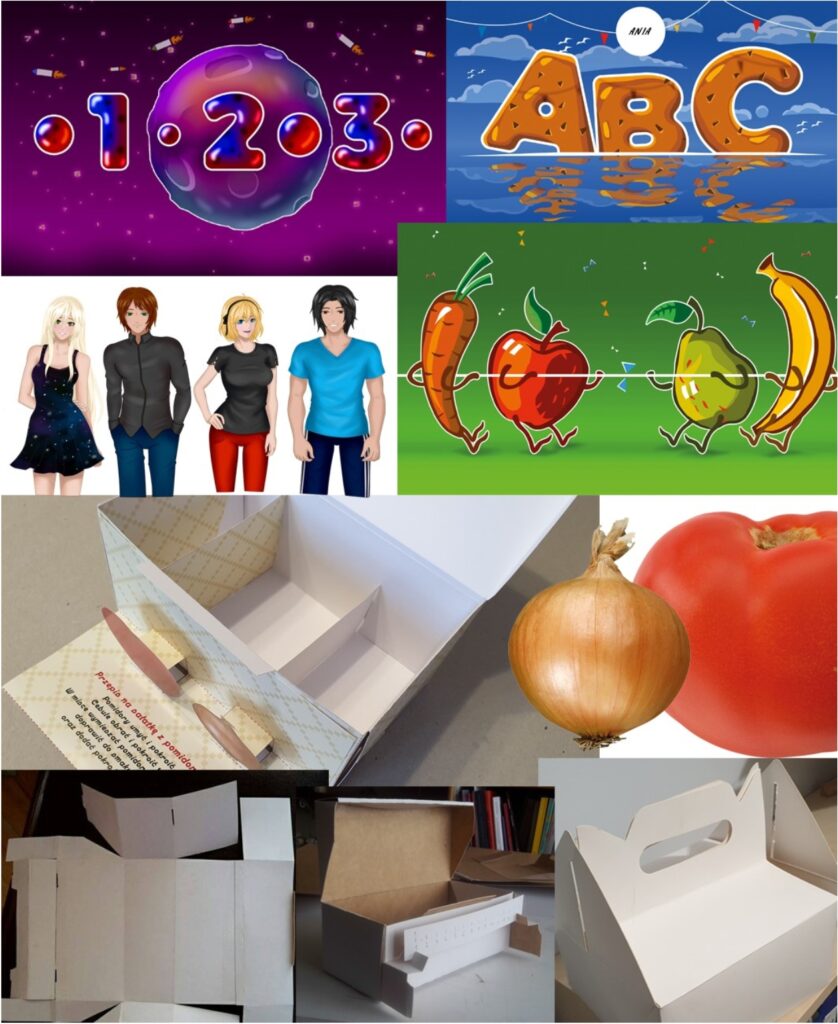

- Przygotowanie projektów graficznych do poszczególnych opakowań lunch-box z uwzględnieniem założeń technologicznych w seriach: cyferki, literki, zdrowa żywność, komiks.

- Wykonanie projektów technicznych wykrojników oraz projektów graficznych elementów 3D dla poszczególnych opakowań.

- Wykonanie wykrojów poszczególnych wszystkich 42 opakowań lunch-box wraz z elementami 3D.

- Złożenie 42 opakowań, montaż indywidualnych elementów 3D oraz przygotowanie prototypów do testowania.

- Testowanie i sprawdzenie prototypów opakowań pod względem wytrzymałości, ergonomii, bezpieczeństwa, łatwości obsługi, ergonomii oraz właściwego funkcjonowania.

- Wykonanie kompletnej dokumentacji technicznej, technologicznej oraz graficznej niezbędnej do produkcji lunch-boxów.

2. Analiza konstrukcji i projektu opakowań lunch-box pod kątem użyteczności oraz ergonomii

Wstępna analiza dotycząca użyteczności, ergonomii oraz atrakcyjności wyglądu doprowadziła do następujących wniosków:

- Wymiary opakowania powinny oscylować w granicach 185 mm (szerokość) x 85 mm (wysokość) x 110 mm (głębokość) – co gwarantuje optymalne wykorzystanie opakowania w codziennym użytkowaniu dla dzieci w wieku 6–14 lat.

- Opakowania powinny być wyposażone w samozamykające się zamki zapewniające łatwy dostęp do żywności (zamykanie, otwieranie, wyciąganie przekąsek), a jednocześnie przedłużenie czasu przechowywania żywności w opakowaniu (ograniczenie powierzchni klejonych).

- Wzmocnienia wewnętrzne pudełek powinny zapewniać „multikomorowość”, czyli możliwość kształtowania przestrzeni wewnątrz opakowania zgodnie z chwilowymi potrzebami dziecka.

- Elementy 3D stanowiące integralne części opakowania powinny być interaktywne – zawierać powinny elementy ruchome i wypukłe wspomagające trendy edukacyjne (zdrowy styl życia, zdrowa żywność, przepisy kulinarne, rozpoznawanie liter, proste działania matematyczne, miarki); pozostawione zostaną również przestrzenie do wykonania (skopiowania) rysunków komiksowych, ćwiczenia w pisaniu i obliczeniach).

- Opakowania posiadać powinny nowoczesny wzorniczo design, atrakcyjny dla docelowej grupy wiekowej, zgodny jednakowoż z założeniami graficznymi (seria cyferki, literki, zdrowa żywność, komiksy) i nadający marce wyjątkowy wygląd.

3. Analiza konstrukcji i projektu opakowań lunch-box pod kątem technologicznym

Analiza technologiczna opakowań doprowadziła do następujących wniosków:

- Konstrukcja wykrojnika powinna być opracowany w ten sposób, by zapewnić lunch-box’owi maksymalna możliwą wytrzymałość – w szczególności wytrzymałość na ściskanie, zginanie i skręcanie. Pożądane jest występowanie podwójnych, a nawet potrójnych ścianek oraz prostych i skutecznych zamków.

- Jednocześnie wielkość wykrojnika nie powinna być większa niż format podłoża RA2, co zapewni oprócz aspektów technologicznych również odpowiednie walory ekonomiczne.

- Jako podłoże proponuje się wykorzystać ekologiczny karton makulaturowy o grubości około 0,6 mm co wraz z elementami wzmacniającymi (konstrukcją szkieletową również wykonaną z kartonu makulaturowego) zapewni odpowiednią sztywność opakowania, a jednocześnie zapewni zwielokrotnienie użycia przy wysokim stopniu biodegradowalności.

- Wnętrze opakowania proponuje się pokryć folią przeznaczoną do kontaktu z żywnością co pozwoli na przechowywanie produktów o wyższej wilgotności (np. owoce) oraz wpłynie dodatnio na ich parametry oraz wydłuży termin spożycia.

- Elementy 3D powinny być skonstruowane w ten sposób, by stanowiły integralną częścią opakowań, dawały się łatwo (najlepiej bez klejowo) montować i usuwać z pudełek.

- Ze względów estetycznych oraz ekonomicznych niezbędnym wydaje się zastosowanie do druku arkuszowej pół-formatowej arkuszowej maszyny offsetowej i druk wielobarwny w modelu kolorystycznym CMYK.

4. Wstępny rysunek wykrojnika opakowania oraz konstrukcji elementów 3D

Wstępne projekty wykrojnika odpowiadający wstępnym założeniom pod względem technologii i użyteczności.

Wykrojnik wymagać będzie szczegółowego dopracowania uwzględniającego ostateczną grubość podłoża i jego rodzaj. Testowanie prototypów odpowie na pytanie jakim jeszcze modyfikacjom podlegać powinna konstrukcja wykrojnika.

Jednocześnie rysunek wykrojnika stanowi zasadniczy element graficzny pozwalający wykonywać wstępne projekty poszczególnych rodzajów opakowań (projektowanie opakowań „na tle” rysunku wykrojnika).

5. Wstępne koncepcje oraz drafty konstrukcyjne i graficzne związane przygotowaniem prototypów opakowań

6. Wstępne projekty lunch-box’a

- oparte na wstępnej konstrukcji wykrojnika

- wymiary całkowite pudełka 184 x 84 x 110 mm

- bez elementów 3D

7. Ostateczny projekt wykrojnika do lunch-box’ów oraz wykrojników 3D do poszczególnych serii

- wymiary całkowite rysunku wykrojnika 404 x 459 mm,

- konstrukcja dostosowana do ostatecznego rodzaju i gramatury podłoża,

- noże tnące (cut) i bigujące (crease) wyodrębnione za pomocą kolorów dodatkowych Pantone oraz nadruku,

- projekt wykrojnika do wykorzystania jako „nakładka tnąco-bigująca” w przypadku drukowania wielkoformatowego lub do wykonania narzędzia do wykrawania mechanicznego.

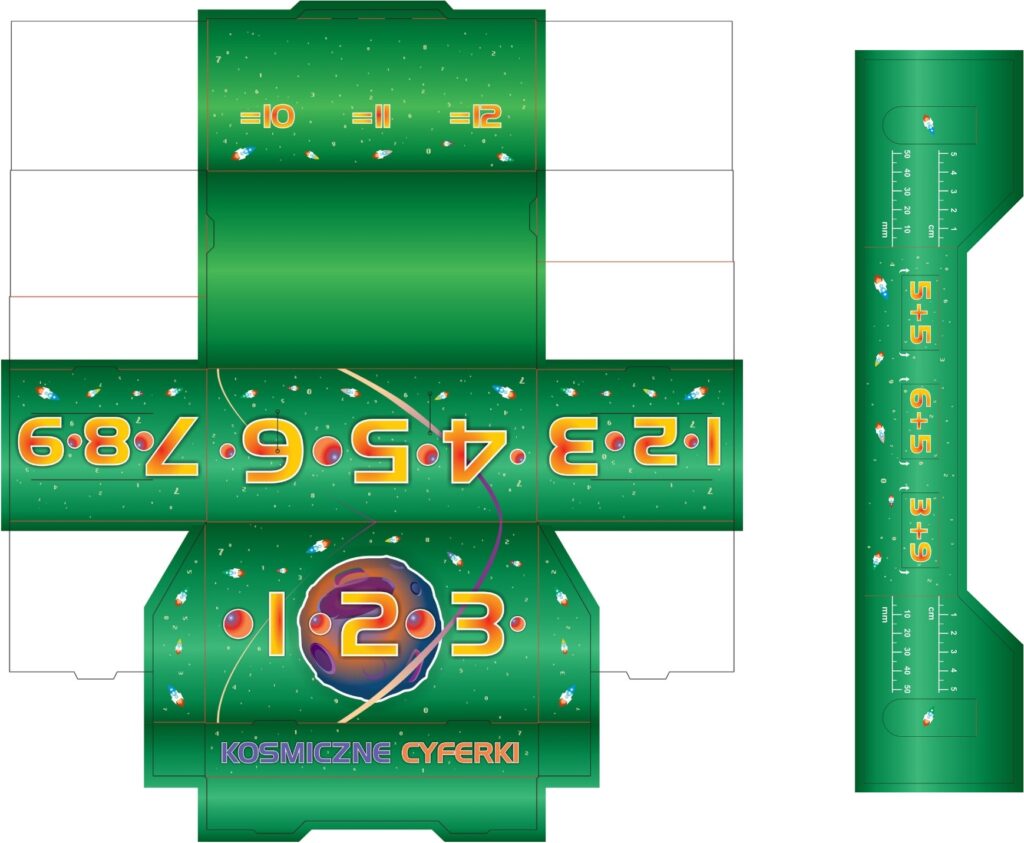

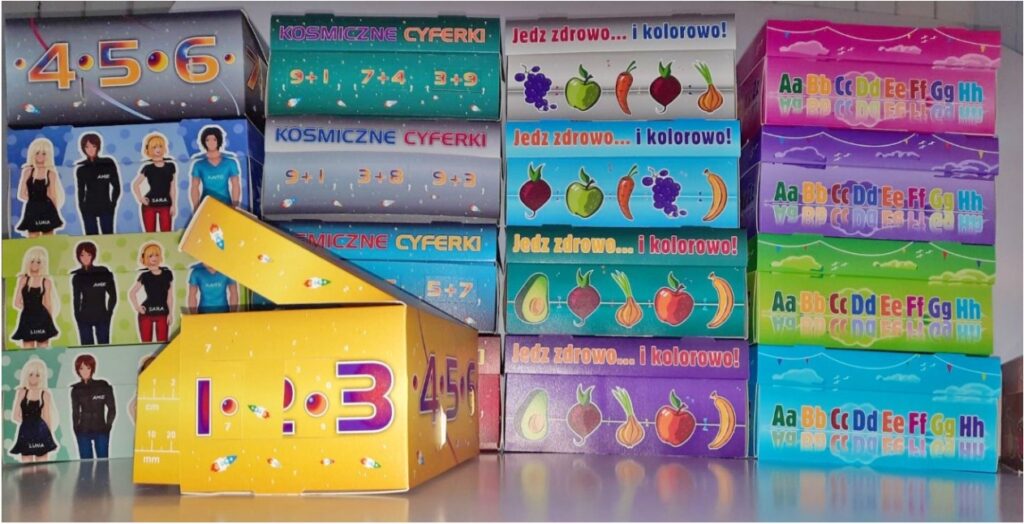

8. Ostateczny przykładowy projekt graficzny lunch-box’a serii „Cyferki” wraz z przykładowym elementem 3D

- projekt oparty na ostatecznej konstrukcji wykrojnika,

- wymiary całkowite druku 404 x 459 mm + 5 mm spady,

- 10 różnych zindywidualizowanych projektów w serii „Kosmiczne Cyferki” różniących się: kolorystyką pudełka, kolorystyką elementu 3D oraz rodzajem działania matematycznego na poszczególnych 3 „klapkach”.

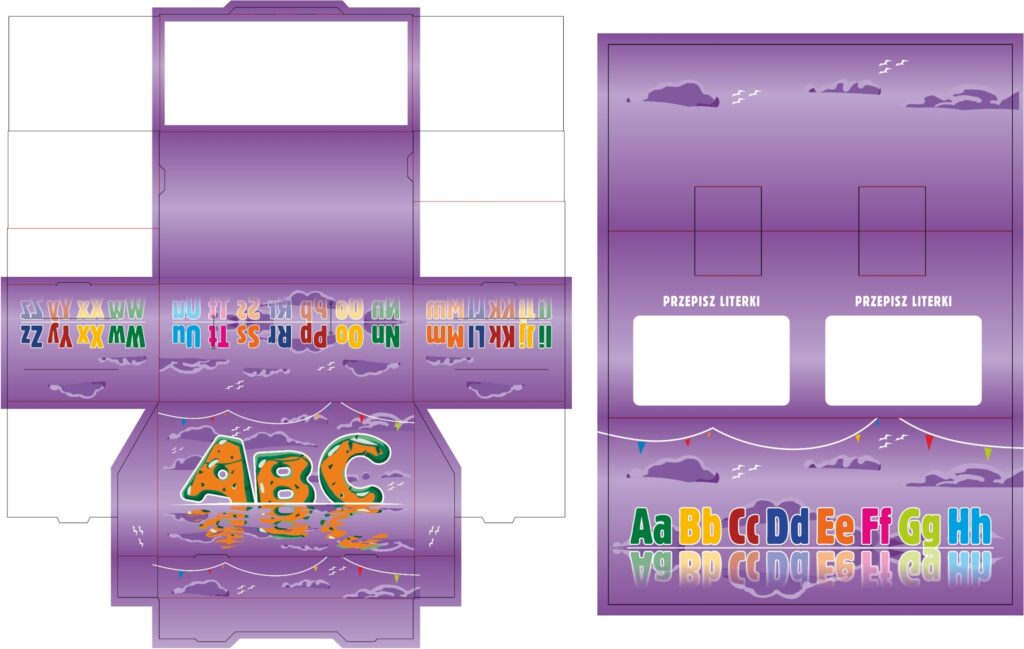

9. Ostateczny przykładowy projekt graficzny lunch-box’a serii „Literki” wraz z przykładowym elementem 3D

- projekt oparty na ostatecznej konstrukcji wykrojnika,

- wymiary całkowite druku 404 x 459 mm + 5 mm spady,

- 12 różnych zindywidualizowanych projektów w serii „Literki” różniących się: kolorystyką pudełka, kolorystyką elementu 3D oraz kombinacją literek na samo rozkładającym się elemencie 3D.

10. Ostateczny przykładowy projekt graficzny lunch-box’a serii „Zdrowa żywność” wraz z przykładowym elementem 3D

- projekt oparty na ostatecznej konstrukcji wykrojnika,

- wymiary całkowite druku 404 x 459 mm + 5 mm spady,

- 10 różnych zindywidualizowanych projektów w serii „Zdrowa żywność” różniących się: kolorystyką pudełka, kolorystyką elementu 3D oraz kombinacją warzyw i owoców na samo rozkładającym się elemencie 3D, na każdym lunch-box’ie indywidualny przepis na zdrową sałatkę.

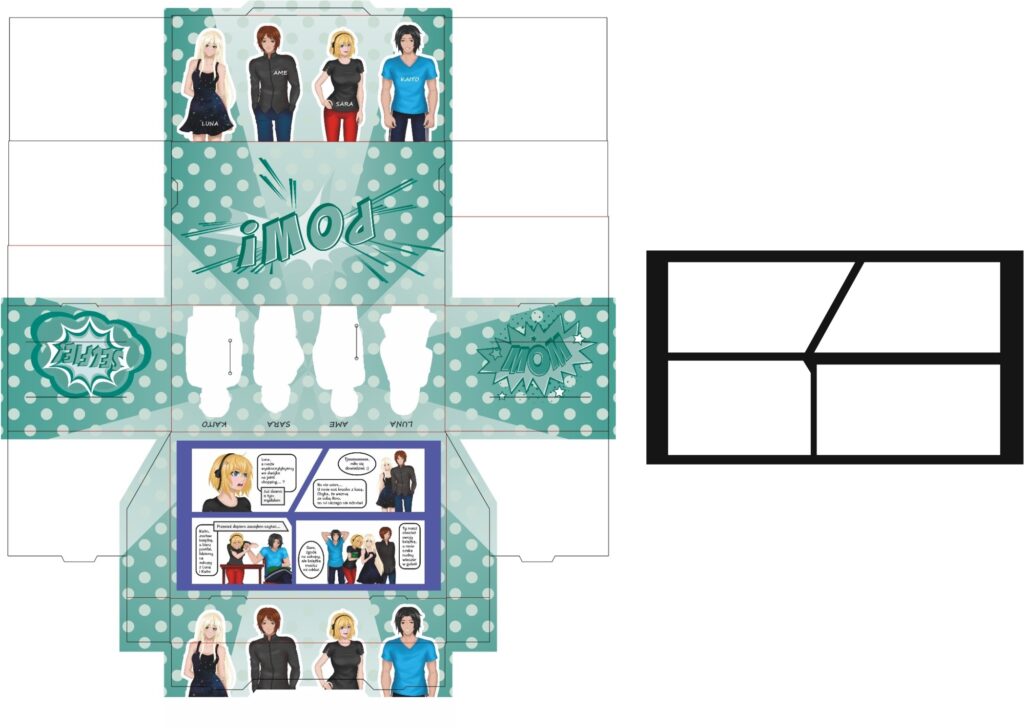

11. Ostateczny przykładowy projekt graficzny lunch-box’a serii „Komiks” wraz z przykładowym elementem 3D

- projekt oparty na ostatecznej konstrukcji wykrojnika,

- wymiary całkowite druku 404 x 459 mm + 5 mm spady,

- 10 różnych zindywidualizowanych projektów w serii „Komiks” różniących się: kolorystyką pudełka, kolorystyką elementu 3D, rodzajem komiksu na wieczku oraz rodzajem i kolorem folii metalizowanej 3D na wytłoczeniu.

12. Gotowe modele prototypów opakowań lunch-box’ow

13. Testowanie prototypów opakowań lunch-box’ow

Gotowe modele (prototypy) opakowań poszczególnych serii poddane zostały testowaniu w warunkach rzeczywistych. W trakcie testów zwrócono uwagę na typowe aspekty funkcjonalne oraz wytrzymałościowe opakowań (z wiadomych względów w ograniczonym zakresie), tj.:

- tolerancja wymiarów,

- prawidłowe oddanie barwy,

- odporność na zgniatanie krawędziowe (ECT),

- odporność na zgniatanie płaskie (FCT),

- wytrzymałość na przepuklenie,

- odporność na przebicie (PET),

- odporności na ściskanie (BCT),

- absorpcja wody.

Wszystkie testy przeprowadzone w warunkach laboratoryjnych wykazały prawidłowe cechy wytrzymałościowe, co jest prawdopodobnie skutkiem zastosowania odpowiedniej konstrukcji (podwójne i potrójne ścianki w newralgicznych miejscach). Wydaje się, że produkowane w warunkach przemysłowych opakowania powinny mieć jeszcze lepsze cechy wytrzymałościowe, ze względu na zastosowanie podłoża o lepszych cechach użytkowych w porównaniu z podłożem stosowanym w procesach drukowania cyfrowego.

Wymiary prototypów są w 100% zgodne z założeniami, natomiast barwa wykazuje pewne odchylenia w stosunku do założeń, co spowodowane jest zastosowanie do druku plotera. W produkcji przemysłowej problem ten zniknie ze względu na wysokie odwzorowanie barw, charakterystyczne dla offsetowej techniki drukowania.

Jedyna cecha nie do końca spełniająca założenia to absorbcja wody w trakcie użytkowania (płyny stosunkowo łatwo przeciekają przez ścianki). Problem ten jednak zmniejszy się skokowo lub zostanie całkowicie wyeliminowany w trakcie produkcji przemysłowej, która przewiduje foliowanie opakowań od wewnątrz.

Opakowania testowane przez dzieci wytrzymywały od 2 do nawet 7 dni użytkowania w warunkach rzeczywistych. Degradacja opakowania następowała powoli – w pierwszym rzędzie następowała wspominana ewentualna absorbcja cieczy, na późniejszym etapie degradacja elementów 3D i uszkodzenie wewnętrznego wzmocnienia.

Należy jednak zaznaczyć, że zasadnicze elementy opakowania – ścianki, wieko, zamki – zachowywały swoją funkcjonalność przez cały okres użytkowania, a sama konstrukcja okazała się zaskakująco odporna na typowe o obciążenia mechaniczne tj. ściskanie, zgniatanie, przebicie, przepuklenie.

W trakcie użytkowania nie zgłaszano większych problemów związanych z ergonomią i funkcjonalnością. Do rozważenia pozostaje kwestia czy opakowania powinny być dostarczane w wersji złożonej (gotowej do użycia) czy złożone na płasko.

Wydaje się, że opakowania produkowane na skalę przemysłową będą charakteryzowały się jeszcze wyższą odpornością na czynniki zewnętrzne oraz wyższą estetyką i funkcjonalnością ze względu na zastosowanie docelowych materiałów, profesjonalne wykonanie i zastosowanie dodatkowych elementów wykończeniowych.